讓生產管理成為彈指完成的流程

目前隨著高科技、高效率、節能源、無污染、無公害的要求,電線電纜業行業若以傳統的形式呈現將面臨極大的挑戰。

如何彈性有效的善用資源,使工廠高效率及高品質連續產出,有效縮短生產週期程時間及控制生產成本,

將決定是否具備產業競爭力,以下為協助您提高生產效率的三項功能模組。

派工資訊傳遞無誤 當前機台排程一目了然

流程數位化在工廠智慧化中擔任最重要的基石,把OT、IT資訊流完全串接,才有足夠的有效資料幫助人做出決策。

先鋒機械提供高度客製化的派工系統,讓更多的線纜工廠落實數位化管理,達到精實生產的願景。

派工流程的難題

線纜生產製程複雜且屬於連續性生產,

作業流程規劃和設計具有相當難度,

在傳統派工流程容易出現以下難題:

派工系統的效益和應用

派工系統透過高度客製化的設計讓客戶保有既有的操作習慣,避免導入系統的陣痛期,達到最短時間上線的效果。

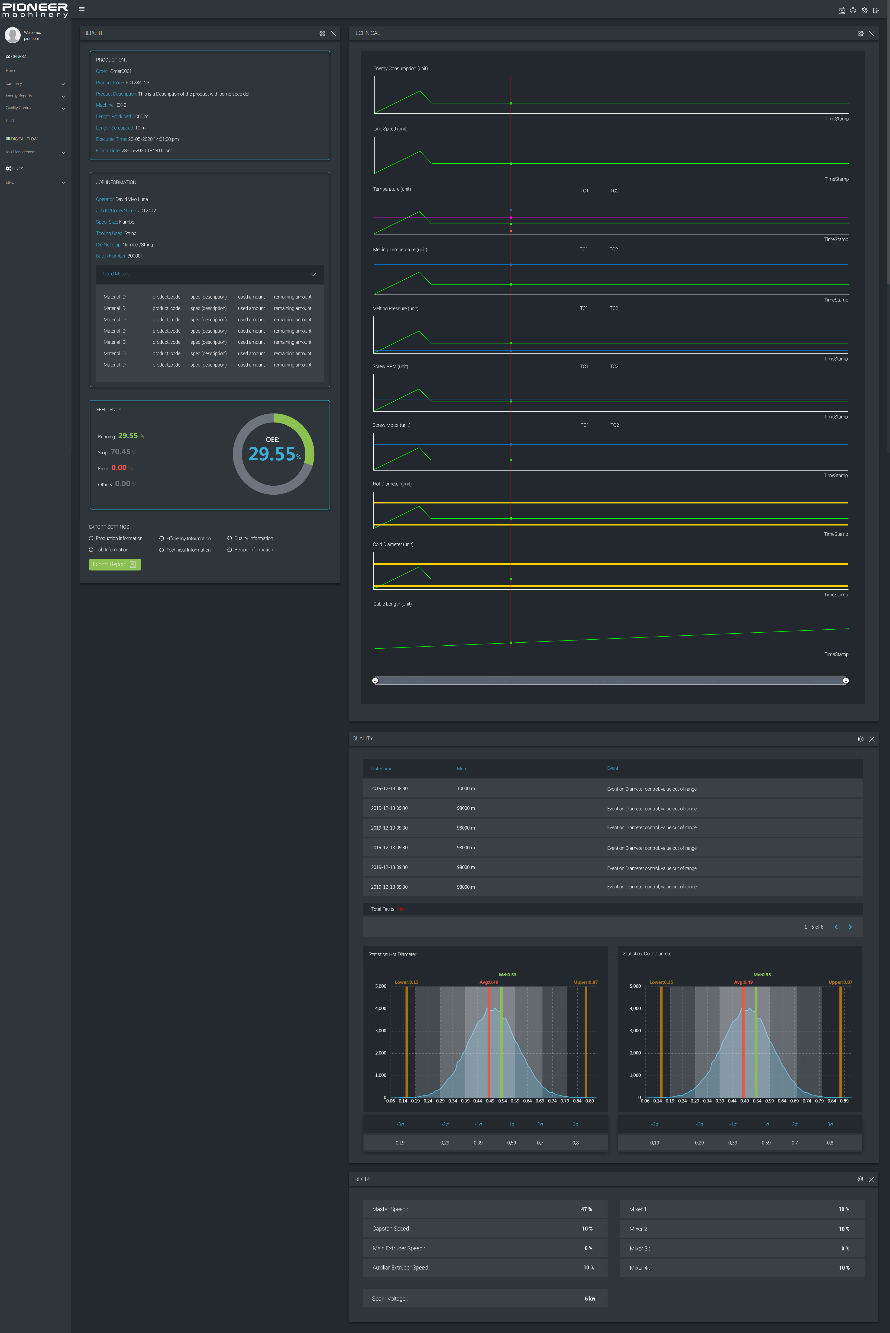

派工系統功能畫面

預期效益

-100%

資訊傳遞人力與時間

- 派送與傳遞紙本工單平均需要 0.5 人力/30 分鐘

- ⇩

- 直接派送至指定機台,無需人力,無傳遞延遲

-100%

工單遺失/破損率

- 工單遺失/破損預估 1-2%

- ⇩

- 工單遺失/破損0%

-91.6%

在製生產排程

- 仰賴生管人員到現場登記

- 以單一工廠 20 條線為例

- 單次搜集時間約為 60 分鐘

- ⇩

- 派工排程總覽頁面操作與整理約 5 分鐘

打造蒐集與應用完整數據的生產環境

在數據日益重要的自動化潮流中,設定機台的生產參數可被視為線纜製造中重要的知識與技術。

如何將生產過程中的歷史參數資料保存與再利用,成了產業內成功關鍵。

參數設定流程的難題

線纜製造的過程中生產參數的調整與諸多變因相關,

在難以控制全數變因的情況下,彈性變得極為重要,

然而傳統參數設定流程容易出現以下難題:

生產參數系統的效益和應用

生產參數系統(Recipe System)提供使用者集中管理生產參數,能自動將存在資料庫的生產參數寫入指定機台,

試產或生產途中若有調整生產參數,可以透過回存檔案持續優化生產參數,數位化成功地傳承了現場調機老師傅的智慧。

生產參數功能畫面

預期效益

-84%

機台參數設定時間

- 10-15 分鐘 ➟ 1-3 分鐘

-67%

試生產時間

- 30-90 分鐘 ➟ 10-30 分鐘

-87.5%

參數設定錯誤率

- 預估 3-5% ➟ 預估<0.5%

工單報告的效益和應用

根據操作者監控數據與數值分析全部以視覺化方式無時差產出,相較過去紙本作業,省去大量時間人力,並且降低錯誤率。

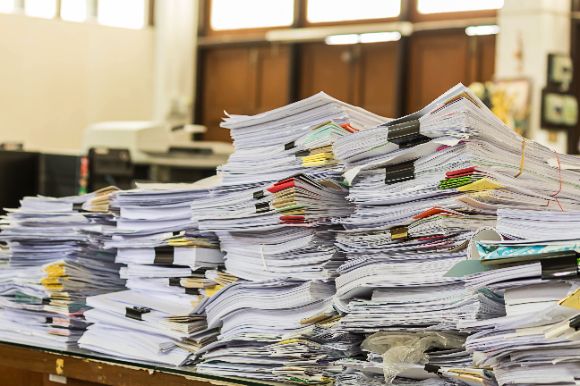

改善傳統紙本流程

電線電纜生產製程複雜,以紙本記錄容易錯誤且作業時間較長,避免耗時、耗人力。

生產報告可回溯性

導入電子流程系統,把製造流程利用動態連結串起,電線產業製程複雜,把每個製程詳細記錄下來並可回溯。

資料即時性與準確性

透過即時數據蒐集,所有資訊皆可快速生成需要的報告,且自動蒐集的數據可避免人為輸入的錯誤。

預期效益

生產數據紀錄時間

- 10-30 分鐘 ➟ 即時

生產報告產出時間

- 即時

生產報告回溯

- 可利用統計方法找出關聯性

相關應用

CRM form will load here

.

.